Basic Concepts using SHARK

- Standortverwaltung

- Artikelverwaltung

- Zonen und Standorttypen

- Speicherstrategie

- Bestellungen und Transaktionen

- Arbeits prozess

- Barcodes verwenden

- Benutzerverwaltung

Grundlegende Konzepte mit Logisoft

Auf den folgenden Seiten werden wir uns mit den grundlegenden Konzepten befassen, die wichtig sind, um den vollen Nutzen aus dem System zu ziehen.

Standortverwaltung

Eine der wichtigsten Aufgaben von Logisoft ist es, zu verfolgen, wo die Artikel aufbewahrt werden und wo freier Speicherplatz vorhanden ist. Dies wird durch Lagerorte erreicht, die ein Bereich im von Logisoft verwalteten Lager sind und jeweils eine eindeutige Adresse haben. Es ist wichtig zu verstehen, dass Logisoft das Layout des Lagers kennen muss. Es ist nicht unmöglich, Artikel an einem Ort zu lagern, der dem System nicht bekannt ist. Dies ist wichtig, um die Standortauslastung optimal zu verwalten.

Die physische Aufteilung des Lagerhauses ist hierarchisch, wobei: Artikel in Kisten gelagert werden, Kisten in Schalen gelagert werden, Schalen in bestimmten Aufzügen (Automaten) gelagert werden und Aufzüge in Kommissionierzonen gruppiert werden.

- Beispiel für Standortadressen. Hier stehen wir in Gang 1 und betrachten Rack 3, Regal 3. *

Speicherstrategien

Es können verschiedene Strategien für die Verwendung von Standorten definiert werden. Es gibt 3 Grundtypen mit individuellen Vor- und Nachteilen:

- Feste Standorte.

- Schwimmende Orte.

- FIFO

Für alle Standorttypen in Logisoft kann derselbe Artikel an mehreren Standorten abgelegt werden. Für alle neuen Artikel hat Logisoft eine Standardstrategie, die für das gesamte System gilt. Abgesehen davon kann jeder Artikel seine eigene Strategie haben. Dies bedeutet, dass es möglich ist, die für den betreffenden Artikeltyp am besten geeignete Methode auszuwählen. Wenn es sich bei den gespeicherten Artikeln beispielsweise hauptsächlich um Artikel handelt, für die kein FIFO erforderlich ist, kann der Standardtyp auf schwebend eingestellt werden. Für einzelne Artikel mit einem Verfallsdatum wie Batterien oder andere Artikel mit begrenzter Haltbarkeit wird die Strategie jedoch auf FIFO festgelegt.

Feste Standorte

Feste Standorte sind die klassische Methode zum Verwalten von Standorten. Hier werden die Artikel jedes Mal am selben Ort aufbewahrt, bis etwas anderes entschieden wird. Aus rein praktischer Sicht bedeutet dies, dass ein Ort, der auf “Null” fällt (geleert wird), weiterhin für den betreffenden Artikeltyp reserviert ist. Damit sind selten große Vorteile verbunden, als beispielsweise die Verwendung eines schwimmenden Lagers. Es kann jedoch praktische Gründe geben, einen Artikeltyp immer am selben Ort zu belassen.

Schwebend

Es ist ein Standard, dass Logisoft schwimmende Standorte unterstützt, die auch als chaotisches Lager bezeichnet werden. Dies bedeutet, dass derselbe Artikeltyp an mehreren verschiedenen Standorten gelagert werden kann und dessen Standorte regelmäßig geändert werden können. Logisoft schlägt vor, wo ein Artikel gespeichert werden kann, und verfolgt dann, wo der Artikel tatsächlich gespeichert wird. Es gibt keine Garantie dafür, dass es beim nächsten Einlagern denselben Standort erhält.

FIFO

Mit dieser Strategie wird sichergestellt, dass der Artikel, der am längsten auf Lager war, als erster ausgewählt wird. Alle Artikel werden mit Informationen darüber gefüllt, wie und wann sie weggelegt wurden. Die FIFO-Strategie ist möglicherweise etwas langsamer anzuwenden, da nicht nur der nächste Artikel ausgewählt werden kann. Darüber hinaus benötigt es mehr Platz, da ein Artikel an einem leeren Ort aufbewahrt werden muss, um zu vermeiden, dass verschiedene Artikel miteinander vermischt werden.

Das verwendete FIFO-Datum wird am Standort gespeichert.

Bei Artikeln mit Chargen- / LOT-Nummern ist das FIFO-Datum nicht das Standortdatum, sondern das der Chargennummer zugewiesene Datum (normalerweise ein Ablaufdatum).

Standorttypen

Ein Standort in Logisoft hat immer einen Standorttyp. Ein Standorttyp hat einen Namen und eine Größe (Länge, Höhe, Breite). Der Name des Standorttyps ist frei wählbar. Es könnte zum Beispiel “Blaue Plastikbox” oder “Palette \ _1” sein. Wählen Sie einen aussagekräftigen Namen. Dies erleichtert den täglichen Gebrauch. Für jeden im Lager gefundenen Artikeltyp sollten Sie angeben, an welchen Orten der Artikel gespeichert werden soll und möglicherweise wie viele der gleichen Artikel an demselben Ort Platz haben. Bitte beachten Sie, dass derselbe Artikel mehrere akzeptable Standorttypen haben kann. In diesem Fall wählt Logisoft beim Einlagern den optimalen Typ aus, basierend auf Standort, Auslastung und Kommissioniergeschwindigkeit.

Es ist sicherlich möglich, mehrere verschiedene Standorttypen derselben Größe zu haben. Dies kann verwendet werden, um zur gewünschten Einlagerungszone eines Artikels zu navigieren.

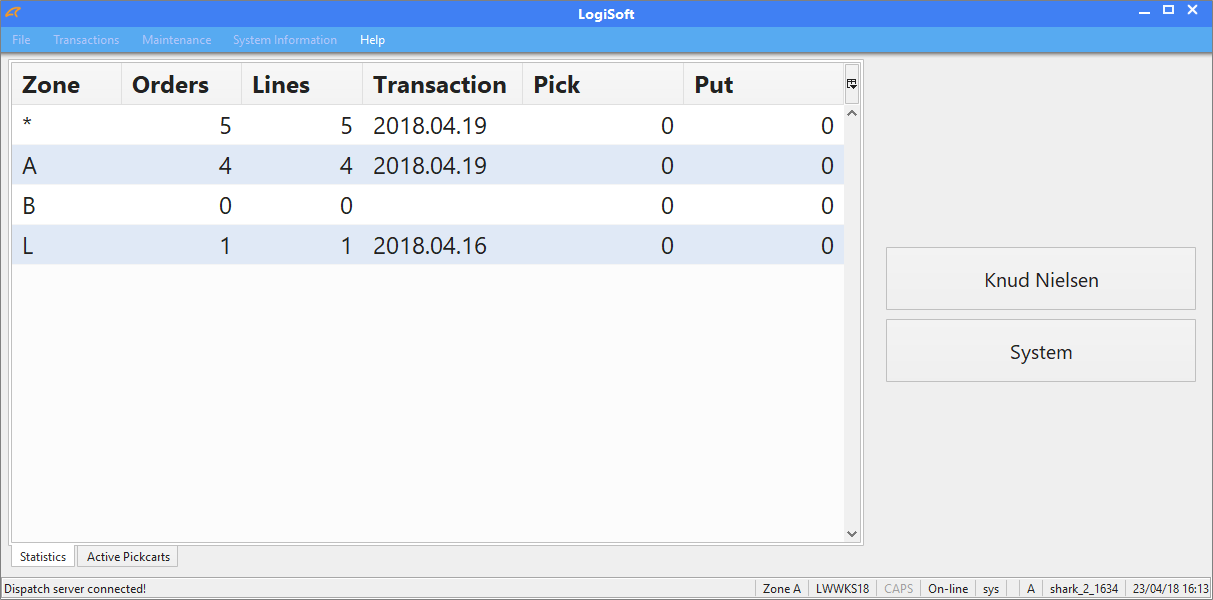

Lagerzonen

Eine Zone besteht aus mehreren Standorten, an denen ein oder mehrere Bediener arbeiten. Wenn eine Bestellung in einer Zone gestartet wird, wird nur der Teil der Bestellung verarbeitet, der in dieser Zone ausgewählt wurde.

„In normalen Regalen oder Palettenzonen können ein oder mehrere Bediener gleichzeitig in derselben Zone arbeiten, während in vertikalen Hubzonen jeweils nur ein Bediener Platz hat.

„Eine vertikale Aufzugsentnahmezone ist eine oder mehrere vertikale Aufzüge, die von einem Bediener betrieben werden. Für jede Kommissionierzone gibt es einen Monitor, einen Barcodeleser, eine Tastatur und häufig einen Etikettendrucker. Aufgrund der kurzen Pause zwischen der Lieferung eines Regals durch einen vertikalen Lift und der Aufnahme des Lifts durch das nächste ist es effizienter, wenn ein Bediener mehr als einen vertikalen Lift gleichzeitig bedienen kann, normalerweise 3-4 vertikale Lifte in derselben Kommissionierung Zone ist optimal. Logisoft optimiert die Kommissionierreihenfolge, sodass der nächste kommissionierte Artikel so weit wie möglich vom nächsten vertikalen Lift kommissioniert wird, der mit dem nächsten Tablett fertig ist.

Es gibt verschiedene Arten von Zonen:

- Standardlagerung als Regale und Paletten.

- Automatisierte Lagerung als Vertikallift oder andere Art der Automatisierung.

- Durchlaufregalzonen.

- Kommissionierfront für Pufferlager.

- Mobile Regale.

Zone für Standardregale und Paletten

Dies ist ein allgemeiner Lagerplatztyp, der den normalen Lagertyp abdeckt.

Zone mit Automaten

„Eine Automatenzone enthält eine oder mehrere Maschinen, die als eine Einheit betrieben werden. Typischerweise ist nur ein Operator gleichzeitig in der Zone tätig, obwohl mehrere Operatoren möglich sind - aber sie arbeiten mit den gleichen Aufträgen. Die Kommissionierung und Einlagerung erfolgt von einem gemeinsamen PC oder einem PC für jeden Automaten.

„Es ist möglich, Regale wie Durchlaufregale in eine Automatenzone einzubinden. Dies wird typisch für hohe Läufer verwendet.

Picking Front für Pufferspeicher

Dies ist eine Zone, die als Kommissionierfront für eine andere Zone verwendet wird, in der die Artikel bei Bedarf hin- und herbewegt werden. Die Bewegung kann manuell durch Bediener erfolgen, zum Beispiel das Bewegen von Paletten von einer Palettenzone zur Kommissionierfront, von wo aus die Kommissionierung auf Bodenniveau erfolgen kann. Es kann auch ein automatisiertes Lager mit AGVs sein.

Durchlaufregale

Kommissionierung aus Durchlaufregalen.

Kommissionierung aus Durchlaufregalen.

Kommissionierung aus Durchlaufregalen mit PC-Bildschirm und Pick-by-Light.

Kommissionierung aus Durchlaufregalen mit PC-Bildschirm und Pick-by-Light.

Standortadressen

Der physische Standort eines Artikels wird durch eine Standortadresse angegeben. Es gibt 2 Standardformate. Der kurze ist:

<Zone><Modul>-<Regalnummer>-<Koordinate auf Regal>

Ein Beispiel für einen Standort könnte sein: A3-17-B4, was angibt, dass wir uns in Zone A befinden, das Modul ist 3, das Regal ist 17 und der Artikel befindet sich an den Koordinaten B4 im Regal. Eine Erläuterung der Positionen auf einem Regal/Tablett finden Sie im Abschnitt. Wenn es sich um eine Vertikalliftzone handelt, ist A3 der Name des Vertikallifts.

-

A3-17-B4

-

Standort auf einem Tablett/Regal

-

Regal-/Tablettnummer

-

Zone und Rack/Modul

Standorte in einem festen Lager können eine zusätzliche Ebene haben, eine Gassennummer. Hier wird die Adresse sein:

<zone><modul>-<gang>-<regalnummer>-<regalkoordinate>

Beispielsweise:

B1-3-4-A1, bezeichnet Zone B, Modul 1, Gang 3, Regal 4, und die Position auf dem Regal ist A1.

„Ob das eine oder das andere Format zum Einsatz kommt, hängt davon ab, wie die Standorte eingerichtet sind.

Standortmarkierung

„Standorte werden normalerweise mit einem Etikett gekennzeichnet, das die Standortadresse als Text und einen Strichcode enthält. Es ist auch möglich, Prüfziffern hinzuzufügen, eine 2-stellige Zahl, die automatisch von Logisoft generiert wird und als alternativer Bestätigungscode verwendet werden kann, anstatt einen Barcode zu scannen.

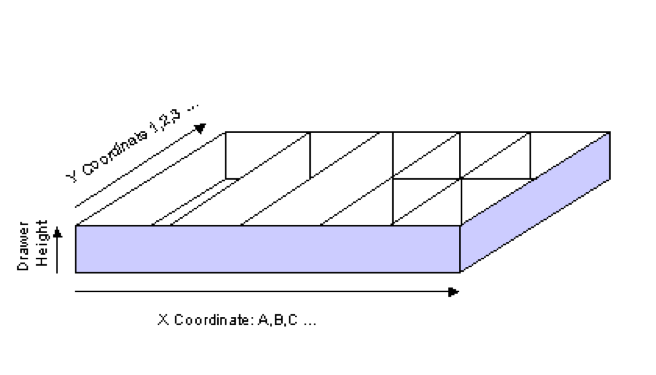

Stellen in Automatenschalen

Vertikale Aufzüge (Automaten) verwenden Tabletts, um das Lagergut zu organisieren. Ein Tray kann viele verschiedene Artikel aufnehmen, wodurch es praktisch ist zu wissen, wo sich auf dem Tray ein Artikel befindet. Ein einfaches Koordinatensystem wird verwendet, um den Platz eines Artikels in einem Tablett zu bestimmen. Das Tablett ist in Reihen und Spalten unterteilt. Von der Vorderseite des Tabletts, von links nach rechts, werden die Spalten mit den Buchstaben A, B, C usw. bezeichnet. Die Reihen werden mit den Nummern 1, 2, 3… beginnend in der unteren linken Ecke bezeichnet. Auf diese Weise wird die untere linke Ecke als A1 bezeichnet. Dies definiert ein „Raster“ im Tray. Die Größen, d. h. die Breite der Spalten und Reihen, können für jeden Traytyp individuell eingestellt werden.

Weil die Größe des Rasters zwei widersprüchliche Interessen hat:

- „Ein Standort wird immer eine ganze Anzahl von Gitterfeldern füllen. Daher gibt es mehr Flexibilität, wenn die Kiste klein ist.

- „Die Ortsbezeichnung wird sehr lang und damit unpraktisch, wenn die Kiste zu klein ist.

Koordinaten werden verwendet, um die Positionen von Artikeln und Kisten in vertikalen Hubtabletts zu kennzeichnen.

„In der Praxis sind viele Trays gleich angeordnet, wobei die Struktur der Trays als Traytypen (Templates) mit Namen bezeichnet wird und immer wieder verwendet werden kann.

Kisten werden oft verwendet, um Artikel in den Trays zu lagern, daher entsprechen Kisten den Standorttypen. Das können entweder echte Boxen sein, die aus den Trays entnommen werden können, oder feste Raumeinteilungen in den Trays.

„Für die Locations gibt es ein paar einfache Regeln:

- Die Größe des Standorts muss aus einer ganzen Anzahl von ”Zellen” bestehen.

- „Im Allgemeinen sollte die Höhe des Kartons der Höhe des Tabletts entsprechen.

- „Eine Kiste darf niemals auf eine andere gestellt werden.

Beispiele für zulässige Kartongrößen in identischen Trays.

Standorte-Alias”

Es ist möglich, einen Alias für die Koordinate einer Ablageposition zu erstellen. Dies ist ein alternativer Name, der verwendet werden kann, wenn die Koordinatenbeschreibung für die Anwendung nicht optimal ist. Sie können beispielsweise eine Zelle mit dem Namen A4 für “4” aufrufen oder ihr einen ganz anderen Namen geben. Einzige Voraussetzung ist, dass der Name eindeutig ist, d. h. kein anderer Standort kann denselben Namen haben. Nur der letzte Teil des Ortsnamens kann auf diese Weise ausgetauscht werden.

Ein oder mehrere Orte für jeden Artikel

Logisoft erlaubt die Verwendung beliebig vieler Standorte für jeden einzelnen Artikel. Die Verwendung mehrerer Standorte hat sowohl Vor- als auch Nachteile. Einer der Vorteile ist, dass mehrere Standorte eine bessere Raumausnutzung bieten. Stellen Sie sich zum Beispiel vor, dass das gesamte Lager nur einen Lagerplatz pro Artikelnummer hat, der statistisch halb gefüllt ist (50%). Bei Verwendung von mehr als 2 Lagerplätzen pro Artikelnummer wird das Lager zu 75 % gefüllt, da der eine Lagerplatz leer für einen anderen Artikel genutzt werden kann (wenn das Lager schwimmende Lagerplätze verwendet). Durch die Verwendung mehrerer Standorte lässt sich einfach viel Platz sparen. Weitere Vorteile können eine erhöhte Geschwindigkeit sein, da Logisoft einen Artikel schneller finden kann, wenn er sich an mehreren Orten befindet und eine erhöhte Sicherheit, wenn der Artikel auf mehrere Zonen und/oder Vertikallifte verteilt wird.

„Der Nachteil von mehreren Standorten pro Artikel besteht darin, dass es zeitaufwändiger werden kann, die Artikel einzuräumen, da für jeden Artikeltyp immer mehr Einlagerungen erforderlich sind. Manchmal erfordert eine Auftragsposition 2 Kommissionierungen, um die gewünschte Menge für eine Auftragsposition zu erreichen.

Pufferspeicherung und Nachschub

Großvolumige Artikel mit hohen Kommissionierraten können von einem leicht zugänglichen Kommissionierplatz, beispielsweise in einem Vertikallift, und einem zweiten Pufferplatz an einem unzugänglicheren Parallelplatz profitieren. Es gibt zwei Möglichkeiten, Pufferspeicherorte zu handhaben.

- Lagern Sie die Ware in einer eigenen Pufferzone und hat eine weitere Zone als Kommissionierzone. Dies setzt voraus, dass die Nachschubdaten korrekt definiert sind. Dies ist der Weg, um es in Automaten zu tun. Die Ware wird durch Nachschubaufträge bewegt.

- Lagern Sie alle Waren in einer Zone und markieren Sie die als Puffer genutzten Plätze als Pufferplätze. Kann über die Standortverwaltung (ganze Paletten) oder den Lagermanager (einzelne Standorte) erfolgen. Logisoft kommissioniert dann vorzugsweise von den Lagerplätzen ohne Puffer, aber wenn es nicht die gesamte Menge von einem Kommissionierplatz kommissionieren kann, leitet es die Kommissionierungen dennoch zu den Puffern (um ein Leeren des Kommissionierplatzes zu vermeiden). Der Warenumschlag erfolgt typisch über die Nachschubliste im PDA.

Gespiegelter Speicher

„Eine Variante des gleichen Artikels, die an mehreren Orten gelagert wird wird als Spiegellagerung bezeichnet, wobei sich derselbe Artikel in mehreren Zonen befindet. Auf diese Weise können Sie häufig Auftragszusammenführungen vermeiden, da der Gesamtauftrag aus einer einzigen Zone kommissioniert werden kann. Aber hier wird die Verwaltung des Systems komplexer.

Ortssequenzen

Die Standortadressen spiegeln nicht immer die optimale Entnahmereihenfolge wider. Daher ist es möglich, die Reihenfolge oder die Sequenz mit einer Sequenznummer für jeden Standort zu steuern. Im Allgemeinen läuft die Sequenznummer sequentiell mit der Adresse, die Nummer kann jedoch bei Bedarf geändert werden. Die Regel ist, dass die niedrigste Sequenznummer zuerst ausgewählt wird. Ein Beispiel, bei dem Sie die Reihenfolge möglicherweise ändern möchten, sind Gänge, bei denen Sie möglicherweise zuerst von der einen Seite des Gangs und dann auf dem Rückweg von der anderen Seite auswählen möchten. Ein weiteres Beispiel könnte ein vertikaler Aufzug sein, bei dem die Traynummer nicht unbedingt angibt, welche Trays am nächsten oder am nächsten beieinander liegen, die Entnahmeöffnung kann sich in der Mitte oder oben befinden.

Jede Zone, Gang, Modul, Ablage hat eine Sequenznummer, die in der Konfiguration eingestellt werden kann. Wenn Sie eine zonen- und gassenübergreifende Sequenz festlegen möchten, können Sie dies am besten tun, indem Sie die Zonen- und Gassensequenznummer gleich setzen und nur die Modulsequenznummer verwenden, um die Sequenz zu definieren.

Für die verwendeten Sequenznummern gibt es einige Einschränkungen:

| Niveau | Nummernkreis | ——————— | ————- | Zone | 1-255 | Gang | 1-255 | Modul/Rack | 1-4095 | Fach/Ebene | 1-255 | Koordinaten im Fach | 1-1048575 |

Arbeitsgruppen

„Arbeitsgruppen stellen eine Möglichkeit dar, Zonen zu gruppieren, die zusammenarbeiten. Ein Arbeitsplatz (PC oder Terminal) kann einer Arbeitsgruppe zugeordnet werden. Wenn Sie einen Kommissionierwagen auf einem Arbeitsplatz starten, der einer Arbeitsgruppe zugeordnet ist, können alle Kommissionierungen, die in dieser Arbeitsgruppe ausgeführt werden können, gleichzeitig gestartet werden. Einfach ausgedrückt arbeitet die Arbeitsgruppe seriell zwischen den Zonen (Relais-Picking), während Sie parallel arbeiten, wenn die Zonen nicht in den gleichen Arbeitsgruppen sind.

Beispiel für 2 Arbeitsgruppen, bei denen der Auftrag parallel kommissioniert wird, jedoch seriell innerhalb der Arbeitsgruppe gearbeitet wird (Relais-Kommissionierung). Innerhalb der Arbeitsgruppe 1 wird zB auf einem Kommissionierwagen eine Kommissionierrunde gestartet. Dem Warenkorb werden alle Transaktionen in den Zonen A, B und C zugewiesen. Der Warenkorb kommissioniert zuerst in einer Zone, dann in der nächsten usw. Ein anderer Warenkorb kann gleichzeitig völlig unabhängig von Arbeitsgruppe 2 gestartet werden, wo andere Transaktionen für die gleichen Aufträge können kommissioniert werden. Die 2 Kommissionierrunden werden erst gegen Ende in Versand und Verpackung konsolidiert.

„So kann die Arbeitsgruppe entscheiden, dass eine innerhalb der Arbeitsgruppe begonnene Kommissionierrunde seriell, eine Zone nach der anderen, durchgeführt wird, während die Arbeit zwischen den Arbeitsgruppen parallel erfolgt.

Wenn der gleiche Auftrag von mehreren Arbeitsgruppen gleichzeitig kommissioniert wird, ist es am praktischsten, dass der Auftrag ungefähr zeitgleich kommissioniert wird, da er normalerweise kollektiv versendet wird. Dazu hat Shark eine Möglichkeit, einen Auftrag so zu priorisieren, dass, wenn ein Auftrag in einer Zone eröffnet wird, dieser in den anderen Arbeitsgruppen automatisch eine höhere Priorität eingeräumt wird.

Artikelverwaltung

„Artikel oder Waren sind die Grundeinheiten, die gelagert werden. Logisoft erstellt eine Datenbank mit einer Liste aller Artikelarten im Lager und den Merkmalen jedes Artikels, diese werden als Stammdaten für die Artikel bezeichnet. Es ist nicht möglich, einen Artikel zu hinterlegen, der nicht zuvor im System eingerichtet und definiert wurde. Artikelarten können eingerichtet und definiert werden, ohne dass sie jemals im Lager gelagert werden. Das Einrichten neuer Artikeltypen kann entweder manuell oder durch Importieren der Informationen von einem Hostsystem erfolgen.

Die Mindestanforderung an Stammdaten für einen Artikel ist nur die Artikelnummer.

Artikelnummer

„Jeder Artikeltyp sollte zur eindeutigen Identifizierung mit einer Artikelnummer versehen werden. Diese Nummer wird oft als Strichcode verwendet.

Regeln für Artikelnummern:

- Alle Artikel haben eine Artikelnummer.

- Artikelnummern sind eindeutig; zwei Artikeltypen können nicht dieselbe Artikelnummer zuordnen, es sei denn, sie haben unterschiedliche „Besitzer“.

- Erlaubte Zeichen in einer Artikelnummer sind Zahlen und Buchstaben, Leerzeichen können auch verwendet werden, sollten aber nach Möglichkeit vermieden werden.

- „Es können max. 50 Zeichen für die Nummer.

- „Es wird nicht zwischen großen und kleinen Buchstaben unterschieden.

Beschreibung

„Jeder Artikel wurde mit Text beschrieben. Dies ist nur eine Information für den Benutzer und kann frei verwendet werden.

Gewicht

Es ist möglich, das Gewicht eines Artikels anzugeben. Das Gewicht kann vom System verwendet werden, um zu berechnen und sicherzustellen, dass die Gesamtgewichtskapazität, beispielsweise in einem Tablett, nicht überschritten wird. Kann von Logisoft auch verwendet werden, um herauszufinden, wie viel in einer Pickbox enthalten ist und um Versandgewichte zu berechnen.

Maße

Es ist möglich, die Größe eines Artikels anzugeben. Die Größe wird vom System verwendet, um den freien Platz für neue Artikeleinheiten an einem bestimmten Standort zu berechnen und kann je nach Systemstruktur auch verwendet werden, um die kommissionierbare Menge für eine bestimmte Kiste zu berechnen.

EAN-Codes

„Sollten EAN-Codes verwendet werden, kann dies angegeben werden, was es Logisoft wiederum ermöglicht, einen Artikel anhand eines EAN-Barcodes anstelle oder in Kombination mit der Artikelnummer zu erkennen.

Alternative Artikelnummern

Es gibt Möglichkeiten, eine ”alternative Artikelnummer” anzugeben, die es Ihnen ermöglicht, 2 verschiedene Artikelnummern auf demselben Artikel zu haben, wobei die alternative Artikelnummer zB als Barcode-Bestätigung verwendet werden kann. Typischer Einsatz ist wechselnde Artikelnummern. Um in einer Übergangszeit die bisherige Nummer noch nutzen zu können, wird diese als Alternativnummer eingerichtet. Sie kann auch verwendet werden, wenn sowohl eine interne als auch eine Lieferantenartikelnummer verwendet wird.

Zonen und Standorttypen

Bei allen Artikeln müssen Sie angeben, wo der Artikel gelagert werden soll. Liegen diese Informationen nicht vor, kann Logisoft bei Erhalt der Ware keinen Platz für den Artikel finden. Für einen einzelnen Artikeltyp kann Folgendes angegeben werden:

- In welcher Zone soll es gespeichert werden.

- Welche Standorttypen der Artikel verwenden kann.

- Wie viele Artikel können auf jedem einzelnen Standorttyp gespeichert werden.

„Wenn die Informationen bei Erhalt der Ware nicht verfügbar sind, wird Logisoft die erforderlichen Informationen anfordern, mindestens eine Zone und ein Standorttyp.

Paketgrößen

Logisoft unterstützt Verpackungsgrößen für den Artikel, sodass der Artikel in Verpackungseinheiten gelagert und verwaltet werden kann. Anzahl und Abmessungen der Verpackung können angegeben werden.

„Die allgemeinen Regeln für den Umgang mit verschiedenen Paketen:

- Intern ist die Menge immer die “Basiseinheit”, zB Stück. Dies gilt sowohl für Auftragszeilenmengen als auch für Lagerbestände. Dies bedeutet, dass sich der Bestand nicht ändert, wenn die Paketgröße geändert wird.

- Wenn eine Bestellung von einem Host importiert wird, kann die Paketgröße angegeben werden. Sie wird in Basiseinheit umgerechnet und die Packungsgröße wird in der Auftragszeile gespeichert.

- Wenn die Auswahl angezeigt wird, kann sie mit der in der Auftragszeile angegebenen Paketgröße angezeigt werden.

- Bei Rückmeldung wird die Menge auf die Packungsgröße umgerechnet.

„Verpackungsgrößen können schwierig zu warten sein. Wenn diese Einrichtung nicht verwendet wird, kann Folgendes weitgehend ignoriert werden! In diesem Fall ist es immer das Paketmaß „1“, das Logisoft selbst einrichtet (genannt P1).

Das Paketmaß “1” (genannt P1) ist die Standardgröße und muss für alle Waren definiert werden (automatisch). In Shark ist die Paketabmessung eine benannte Einheit, zum Beispiel ‘P1’. Dieser Name ist an eine Zahlenangabe angehängt, die die Größe definiert. Es ist natürlich eine gute Idee, aber kein Muss, dass Name und Größe miteinander verbunden sind.

„Das Packmaß wurde für jeden einzelnen Artikel definiert, um Eigenschaften wie Höhe, Länge, Breite und Gewicht dem Packmaß zuzuordnen. Somit werden immer dann, wenn ein Artikel in einem Paket gelagert wird, nicht nur die Abmessungen des einzelnen Artikels erfasst, sondern alle Abmessungen des Pakets.

Neben der Packstückgröße müssen Sie auch angeben, wo im Lager (in welchen Zonen) eine bestimmte Packstückgröße gelagert werden darf. In einer bestimmten Zone können mehrere Packungsgrößen gespeichert werden. Dies bedeutet, dass an jedem Ort innerhalb der gewählten Zone alle angegebenen Paketabmessungen vorhanden sein können.

Chargen- oder LOT-Nummern

Chargennummern, auch als „Lotnummer“ bezeichnet, werden von Logisoft unterstützt. Eine Charge ist typischerweise eine Gruppe von Artikeln, die in einem Lauf produziert werden. Chargennummern ist eine Textzeichenfolge mit bis zu 50 Zeichen. Es ist auch ein Datum zugewiesen, das das Produktionsdatum oder das Ablaufdatum sein kann.

Wenn die Chargennummer für einen Artikel aktiviert ist, wird der Bediener beim Empfangen oder Lagern von Waren nach der Nummer gefragt. Hier ist auch die Angabe des Datums möglich. Die Kommissionierung kann entweder für eine bestimmte Chargennummer erfolgen oder das System findet automatisch eine Chargennummer, welche Chargennummer dann ausgewählt wird, hängt von der allgemeinen Kommissionierstrategie ab.

Niemals die Kommissionierstrategie mischen, wenn mit Chargennummern gearbeitet wird, entweder immer die Chargennummer vom Host-System liefern (Der Host entscheidet oder nie (Logisoft entscheidet). Bei einer Mischung besteht die Gefahr, dass der Host bereits kommissionierte Chargennummern kommissioniert oder für andere Aufträge vergeben.

Bei Standardstandorten ist es nicht erlaubt, verschiedene Chargennummern der gleichen Artikelart auf demselben Standort zu mischen.

Chargennummern können für ganz andere Zwecke verwendet werden, beispielsweise für “Artikelabmessungen”, die derzeit von Logisoft nicht unterstützt werden (zB Farbe oder Größe).

Seriennummer

Logisoft unterstützt Seriennummern für gespeicherte Artikel. Eine Seriennummer ist eine eindeutige Kennung für einen bestimmten Artikeltyp (SKU), die maximale Länge beträgt 50 Zeichen. Wenn Seriennummern verwendet werden, wird diese auf Artikelebene definiert, dh für jeden Artikel kann definiert werden, ob eine Seriennummer erforderlich ist.

Der Artikel hat eine Eigenschaft namens Requires Serial Number. Diese muss eingestellt werden, um Seriennummern für diesen Artikel zu verwenden. Das Flag kann im Artikel-Editor gesetzt oder als Stammdaten-Updates vom Host empfangen werden.

Seriennummern können auf vier verschiedene Arten verwendet werden:

-

Seriennummern werden bei der Artikelkommissionierung registriert. Es findet keine Registrierung der Nummer bis zur Kommissionierung des Artikels statt. Dies ist die am einfachsten zu wartende Lösung und wird in den meisten Situationen empfohlen, in denen der typische Bedarf darin besteht, dass bekannt sein muss, welcher Kunde was erhält.

-

Seriennummern werden beim Wareneingang registriert und zurückgemeldet.

-

Seriennummern werden sowohl beim Wareneingang als auch bei der Kommissionierung registriert.

- Seriennummern werden lückenlos verfolgt, auch an welchem Standort, wenn der Artikel an mehreren Standorten gelagert ist. Beachten Sie, dass die Wartung zeitaufwändig sein kann und einige Vorgänge mehr oder weniger unmöglich macht, z. B. die interne Auffüllung, bei der die Seriennummern identifiziert werden müssen.

„Das Host-System kann entweder Logisoft entscheiden lassen, welche Nummer entnommen werden soll, oder die Auftragszeile kann eine bestimmte Nummer definieren. Wenn möglich, lassen Sie Logisoft entscheiden, es ist viel schneller zu pflücken.

„Sofern es nicht zwingend erforderlich ist, empfiehlt es sich, das einfache Modell zu verwenden, bei dem Seriennummern nur bei der Kommissionierung registriert werden. Es erleichtert den Alltag.

Speicherstrategie

Beim Wareneingang schlägt Logisoft automatisch den Lagerort vor. Die Berechnungen dahinter sind ziemlich kompliziert und basieren auf den gelieferten Parametern, so dass die alte Regel, Garbage-In-Garbage-Out, hier wirklich passt.

Einige der Parameter, die den vorgeschlagenen Standort beeinflussen könnten:

- Speicherstrategie für den Artikel (FIFO, Fixed, Floating).

- Die Zonen, in denen der Artikel gelagert werden soll (Nachschubdaten).

- Die Standortgrößen und Standortmengen. Das System wird versuchen, einen Ort mit minimaler Platzverschwendung zu finden.

- Wenn Packungsgrößen verwendet werden, werden diese ebenfalls berücksichtigt.

- Die Klasse ABC-Kommissionierrate. Das System versucht, einen Standort mit der richtigen Kommissionierratenklassifizierung zu finden.

- Wenn Chargennummern verwendet werden.

- Für Automaten stehen spezielle Parameter für das Verteilen von Waren zwischen Maschinen und Trays zur Verfügung. Dies ist ein Kompromiss zwischen Geschwindigkeit, Raumnutzung und Sicherheit.

Mehrere Eigentümer der Artikel

Shark unterstützt, dass es mehrere ”Besitzer” von Artikeln im Lager geben kann. Dies bedeutet, dass in der Praxis dieselbe Artikelnummer mit verschiedenen Besitzern verwendet werden kann. Die Funktion wird typisch dort eingesetzt, wo das gleiche Lager für verschiedene Benutzer/Kunden genutzt wird, zB in Verbindung mit 3PL.

Allgemeine Regeln:

- „Waren können nicht mehr als einen Eigentümer pro Standort haben.

- „Ein Artikel kann nur einen Besitzer haben.

- Wenn dieselbe Artikelnummer mit unterschiedlichen Besitzern auftaucht, wird dies als unterschiedliche Artikel angesehen.

Bestellungen und Transaktionen

Wenn Logisoft an ein Host-System angeschlossen ist, wird die Kommissionierung und Einlagerung über Aufträge gesteuert, das können Kommissionieraufträge, Einlagerungsaufträge oder speziellere Auftragsarten als Artikellisten zu Zählzwecken sein. Jeder Auftrag kann wiederum aus einer Reihe von Auftragszeilen bestehen, die typischerweise einen Artikel zur Kommissionierung oder Lagerung enthalten. Um den Auftrag auszuführen, muss das Lager einen oder mehrere Arbeitsvorgänge ausführen, die in Logisoft Transaktionen genannt werden, sie steuern, wo der Artikel tatsächlich gelagert oder kommissioniert wird. Dies kann bei mehr als einer Transaktion pro Auftragszeile erforderlich sein, obwohl Sie natürlich so wenig Transaktionen wie möglich wünschen. Es kann beispielsweise 2 oder mehr Transaktionen geben, wenn:

- Der Artikel kann nicht von einem einzigen Standort kommissioniert werden.

- „Der Artikel muss gelagert werden, aber an einem Ort ist dafür kein Platz.

„Für Transaktionen gilt:

- Wenn eine Transaktion zur Einlagerung an einem Standort generiert wurde, reserviert er die angeforderte Ware an diesem Standort. Dies bedeutet, dass andere Bestellungen nicht auftauchen und den Artikel “greifen” können. Wenn der Lagerbestand nicht ausreicht und einer anderen Bestellung Vorrang eingeräumt werden soll, sollte die ursprüngliche Bestellung zurückgezogen werden, wodurch die Transaktionen für diese Bestellung storniert werden (siehe Fehler: Referenzquelle nicht gefunden).

- Der Zeitpunkt, zu dem die Transaktionen generiert werden, hängt von der Konfiguration des Systems ab. Dies kann automatisch beim Eingang der Bestellung, nach einem Zeitplan, basierend auf der Lieferzeit oder manuell erfolgen.

- Es kann nicht gleichzeitig mehr als eine Speichertransaktion für denselben Standort geben.

- Sie können keine Transaktionen generieren, wenn die Ware nicht auf Lager ist oder alle Artikel für andere Bestellungen reserviert sind. Eine Bestellung kann jedoch teilweise freigegeben werden, damit die möglichen Transaktionen generiert werden können.

Ein Auftrag besteht aus mehreren Auftragszeilen, die sich wiederum auf mehrere Transaktionen beziehen.

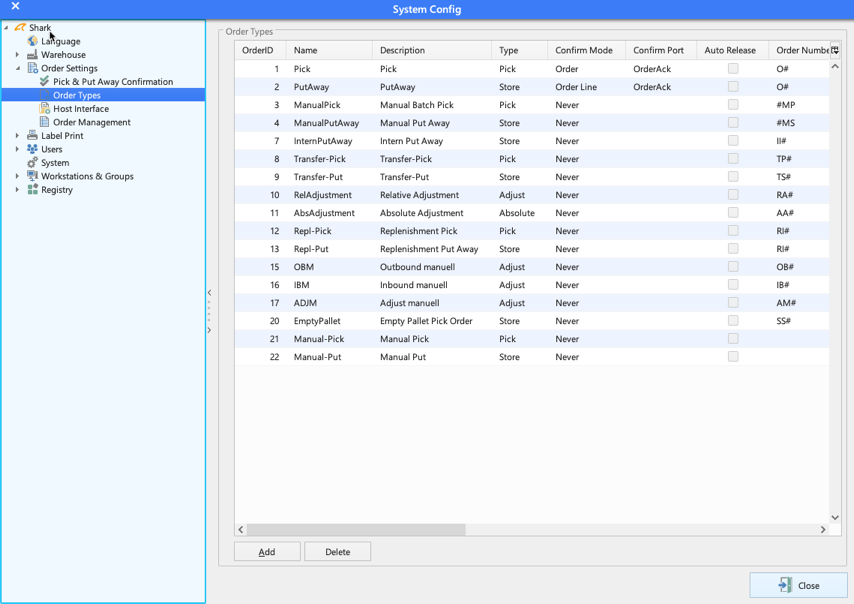

Auftragsarten

Die grundlegenden Ordertypen in Logisoft sind:

-

Einräumen. Ein Auftrag, der Waren aus dem Lager zieht.

-

Kommissionieren. Ein Auftrag, der Artikel im Lager einlagert.

-

Lagerverwaltung. Eine Bestellung, die den Lagerbestand anpasst. Dies ist eine von Logisoft selbst erstellte Bestellung in Verbindung mit der Anpassung des Lagerbestands an jedem Standort. Eine Bestandsanpassung von einem Host-System ist nicht möglich, da der Host normalerweise nicht kennt, wo sich der Artikel tatsächlich befindet, der auf mehrere Orte hätte verteilt werden können.

„Für jeden dieser Typen gibt es mehrere Auftragsuntertypen. Einige dieser Typen sind Standardtypen, die nicht geändert werden können, aber ansonsten können neue Typen eingerichtet werden, so dass Sie unterschiedliche Auftragstypen für Exportaufträge, Fertigungsaufträge, Innenverkauf, Retouren usw. haben können.

Beachten Sie, dass ein Auftrag nur einen Typ haben kann. Sie können den Typ von Zeile zu Zeile nicht ändern. Ein Mischen von Einlagerung und Kommissionierung im gleichen Auftrag ist somit nicht möglich.

Logisoft ist mit einer Reihe von grundlegenden Auftragstypen vorkonfiguriert. Das Verhalten jedes Typs kann geändert und neue Auftragstypen erstellt werden.

Bestellnummer und weitere Informationen

„Eine Bestellung kann immer eine Bestellnummer und darüber hinaus eine Lieferscheinnummer haben. Eine Bestellung muss innerhalb der angegebenen Bestellart eine eindeutige Bestellnummer plus Lieferscheinnummer haben. Dies bedeutet, dass Sie nicht zwei Bestellungen mit derselben Nummer haben, es sei denn, diese haben unterschiedliche Lieferscheinnummern, sondern dieselbe Nummer kann in verschiedenen Bestellarten vorkommen.

„Mit der Bestellung sind einige Informationen verknüpft, die unter anderem im Zusammenhang mit der Bestellabwicklung verwendet werden können:

- Kundeninformation.

- Lieferscheinnummer.

- Lieferadresse.

- Priorität.

- Sendungsinformationen wie bevorzugter Spediteur.

Lebenszyklus einer Bestellung

Alle Aufträge haben einen Status und jede Auftragszeile hat ihren eigenen Auftragszeilenstatus. Der Gesamtstatus der Bestellung spiegelt normalerweise die einzelnen Bestellpositionen wider, so dass beispielsweise, wenn eine Bestellposition noch aussteht, die gesamte Bestellung aussteht.

Der Auftrag durchläuft im Laufe seines Lebens verschiedene Phasen.

Der Auftrag durchläuft im Laufe seines Lebens verschiedene Phasen.

Die Zeiten, zu denen ein Auftrag zwischen den verschiedenen Phasen wechselt, werden von Logisoft registriert, um später den Durchgang des einzelnen Auftrags durch das Lager sehen und messen zu können.

Status: Warten

Ein Auftrag mit dem Status ”Warten” wurde noch nicht angestoßen, ist aber ansonsten fertig.

Status: Teilweise ausgewählt

Der Status ”teilweise kommissioniert” bedeutet, dass ein Teil der Bestellung kommissioniert (oder eingelagert) wurde, aber noch etwas fehlt.

Status: Nachlieferung

Ein Auftrag mit dem Status ”Nachlieferung” kann nur teilweise oder gar nicht kommissioniert werden, da nicht genügend Artikel in einer oder mehreren Zeilen vorhanden sind. Es gibt mehrere Möglichkeiten, diese Situation zu handhaben:

- Entweder Sie können die fehlende Ware einlagern, dann wechselt die Bestellung in den Status ”Warten”.

- „Sollte es nicht möglich sein, die fehlende Ware zu beschaffen, kann der Auftrag gestartet und so viel wie möglich kommissioniert werden. Dann kann die Bestellung geöffnet sein, bis Sie sie in Logisoft mit OK abschließen oder den Restbetrag auswählen, wenn die restlichen Artikel eintreffen.

- „Eine andere Möglichkeit besteht darin, dass nur die verfügbare Menge nicht ausreicht, um die Bestellung tatsächlich auszuführen, sondern es gibt andere Bestellungen, die den Bestand reserviert haben. In diesem Fall können Sie wählen, welche Bestellungen neu kommissioniert werden sollen, und die andere Bestellung stornieren (die Freigabe entfernen). Dadurch wird die Reservierung der Ware aufgehoben.

„Ob Nachbestellungen erlaubt sind, hängt von der Anwendung ab. Eine Strategie besteht darin, nur ausgehende Bestellungen zu versenden, wenn Lagerbestände verfügbar sind. In diesem Fall zeigt ein Rückstandsstatus an, dass zwischen dem Host-Bestand und dem, was in Logisoft registriert ist, eine Fehlübereinstimmung besteht. Nachteilig bei diesem Aufbau ist, dass Cross-Docking am Wareneingang nicht möglich ist. Cross-Docking ist eine Funktion, bei der die Kommissionierung fehlender Ware für einen Auftrag sofort beim Wareneingang erfolgt, ohne die Ware zuerst im Lager einzulagern.

Status: OK

„Ein Auftrag, bei dem alle Linien vollständig kommissioniert wurden. Es ist als solches fertig, hat aber nicht unbedingt eine Konsolidierung (Verpackung, Kontrolle und Versand) durchlaufen.

Status: konsolidiert

„Konsolidierung ist, wenn ein Auftrag, bei dem die einzelnen Auftragspositionen in verschiedenen Zonen kommissioniert wurden, zusammengeführt wird, um zu kontrollieren, dass alles richtig gemacht wurde, d. h., dass die Artikelnummer und die Menge auf dem Auftrag korrekt sind. Nachdem dies geschehen ist, erhält die Bestellung den Status konsolidiert.

Bitte beachten Sie, dass nicht alle Installationen die Konsolidierung verwenden.

Status: Abgebrochen

„Eine Bestellung kann storniert werden, d. h. sie wird nie kommissioniert.

Auftragspriorität

Ein Auftrag hat immer eine Priorität, anhand derer aussortiert werden kann, in welcher Reihenfolge er vom System bearbeitet wird. Die Priorität kann je nach Auftragsart festgelegt, von einem anderen Benutzer geändert oder von Logisoft selbst angepasst werden. Eine automatische Anpassung der Priorität kann erfolgen, wenn ein Auftrag teilweise gestartet wurde. Dann bekommt es automatisch eine höhere Priorität, um sicherzustellen, dass der Gesamtauftrag schnellstmöglich und gleichzeitig in allen Bereichen kommissioniert wird. Dies ist relevant, wenn der Auftrag aus mehreren Zonen kommissioniert und als Ganzes versendet werden soll. Priorität kann natürlich auch für Eilaufträge verwendet werden.

Rückstandsberechnungen

Eine Bestellung, die in Logisoft ruht, aber nicht ganz oder teilweise kommissioniert werden kann, erhält einen Rückstandsstatus, was bedeutet, dass sie nur teilweise oder gar nicht kommissioniert werden kann. Bei der Einlagerung neuer Artikel aktualisiert Logisoft automatisch den Bestellstatus inklusive Rest.

Berechnungen, ob für Ihre Bestellung noch Waren ausstehen, werden wie folgt durchgeführt:

(Bestand des Artikels) Minus (Die für freigegebene Bestellungen erforderliche Menge) = (Verfügbarer Bestand)

Wenn der verfügbare Lagerbestand geringer ist als zur Erfüllung der Bestellung erforderlich, bleibt die Bestellung ausstehend.

Bitte beachten Sie, dass dies umgekehrt nicht bedeutet, dass alle Bestellungen auf Ihrem System kommissioniert werden können, wenn keine Auftragsrückstände für Ihre Bestellung ausstehen. Bei mehreren Aufträgen, die denselben Artikel haben müssen und noch nicht freigegeben sind, kann die benötigte Gesamtmenge den verfügbaren Bestand durchaus überschreiten. Die Priorisierung, wer die Ware erhält, hängt davon ab, welche Bestellungen zuerst freigegeben werden!

Interne Umlagerung

Ein Lagerumzug findet statt, wenn die Artikel intern zwischen 2 Standorten in Logisoft bewegt werden. Ein Umzugsauftrag besteht aus 2 Aufträgen mit der gleichen Nummer, aber unterschiedlichen Typen, nämlich einer Kommissionierung und einer Einlagerung.

Ein Transportauftrag kann von einem Logisoft-Benutzer eingerichtet werden oder automatisch nach einem automatischen Nachschubprozess von einem Pufferlagerplatz, einer anderen Zone oder einem externen Lieferanten eingerichtet werden.

Freigabe und Transaktionen

Transaktionen können je nach Systemkonfiguration und -einrichtung zu unterschiedlichen Zeiten generiert werden. In der Regel empfiehlt es sich, die Transaktionen so spät wie möglich in Bezug auf den Zeitpunkt der Kommissionierung zu generieren, um möglichst wenig Bindungen im Lager zu platzieren. Wenn die Bestellungen lange vor ihrer Kommissionierung eintreffen, ist möglicherweise nicht einmal genug Ware im Lager, um Transaktionen für alle anstehenden Bestellungen zu generieren.

Auftragsfreigabe mit Erstellung von Transaktionen kann erfolgen, wenn:

- Wenn der Auftrag manuell freigegeben wird. Dies geschieht im Freigabemodul und ist normalerweise die empfohlene Vorgehensweise.

- Automatisch sofort nach Bestelleingang. Dies kann die Lösung für eine kleinere Installation sein, bei der die Verwendung der Auftragsfreigabe zu schwierig sein könnte.

- Automatisch mit dem Lieferdatum der Bestellung.

- Mit Tour-Management.

Immer wenn Transaktionen für einen Auftrag erstellt wurden, wurde dieser freigegeben. Danach steht er im Lager zur Kommissionierung bereit.

Arbeits prozess

Die wichtigsten Prozesse in einem Lager sind:

- Wareneingang eingehender Artikel.

- Einlagerung der Artikel im Lager.

- »Die Artikel aussuchen.

- Versenden der Artikel aus dem Lager.

Warenempfang

„Wareneingänge zur Einlagerung müssen zuerst registriert und dann in die richtigen Lagerbereiche geleitet werden. Dies ist eine Funktion, die in kleinen Lagerhallen übersprungen werden kann, aber wenn es mehr als eine Zone gibt, kann es praktisch sein, eine Wareneingangsfunktion zu haben. Im Wareneingang passiert folgendes:

- Der Artikel wird registriert, normalerweise gegen eine Bestellung, die das ERP-/Host-System an Logisoft gesendet hat.

- Menge und Qualität werden kontrolliert.

- „Der Artikel kann in eine Kiste gelegt, auf einer Palette oder ähnlichem gelagert und mit einem Strichcode erfasst werden, damit er während des weiteren Prozesses einfach verwendet werden kann.

- Bei neuen Artikeln werden alle noch nicht bekannten Produktinformationen (Stammdaten) erfasst, beispielsweise welcher Standorttyp verwendet werden soll und in welcher Zone(n) der Artikel gelagert werden soll.

- Wenn der Artikel in mehreren Zonen eingelagert werden kann, wird entschieden, welche Zonen verwendet werden. Das System schlägt immer einen vor, dieser kann jedoch auf Anfrage geändert werden.

„Das Einlagern ist in der Regel zeitaufwändiger als das Kommissionieren, und ein offensichtlicher Vorteil bei der Verwendung einer dedizierten Wareneingangsfunktion besteht darin, dass ein Teil der Arbeit tatsächlich aus den eigentlichen Lagerzonen verlagert wird, damit die Einlagerung so schnell wie möglich erfolgen kann . Dies ist nicht zuletzt in vertikalen Liftzonen, in denen das Ablegen einen Flaschenhals verursachen kann, ein großer Vorteil.

Aufbewahren der Artikel.

„Dies ist die Bewegung des Artikels vom Wareneingang bis zum Endlager.

Kommissionieren

Die Kommissionierung von Artikeln kann auf verschiedene Weise erfolgen:

- Auftragsbasierte Kommissionierung mit PDA Wird von Mobilfunkbetreibern verwendet, die in statischen Regalen arbeiten.

- Auftragsbasierte Kommissionierung durch einen PC. Wird dort eingesetzt, wo der Bediener stationär ist, wie bei Automaten und Durchlaufzonen.

- Kommissionieren ohne Bestellung in Regalen.

- „Kommissionieren ohne Auftrag in Automaten.

Kommissionierstrategie

Wenn es mehr als eine Zone gibt und ein Auftrag aus mehreren Zonen kommissioniert werden muss, gibt es mehrere Möglichkeiten, dies zu handhaben:

- »Serienkommissionierung.

- Paralleles Kommissionieren.

- Paralleles Kommissionieren ohne Konsolidierung.

Serienkommissionierung

Der Auftrag beginnt in einer Zone und wird an die nächste weitergegeben, einschließlich der bereits kommissionierten Ware, die der Bestellung herum folgt. Der Bestellung liegt in der Regel ein Blatt Papier oder ein Etikett bei.

Vorteile:

- „Es ist nicht erforderlich, den Auftrag aus verschiedenen Zonen zu kommissionieren (keine Konsolidierung erforderlich).

- Einfach zu benutzen.

Nachteile:

- Die Auswahl dauert insgesamt länger, da dies nicht gleichzeitig in mehreren Zonen erfolgen kann.

- Mehr “Umherbewegen” von Waren, da sie alle der Bestellung im Lager folgen.

- „Bei der Konsolidierung kann es zu Engpässen kommen.

- „Shark entscheidet nicht immer, welche Aufträge kommissioniert werden sollen, was weniger Möglichkeiten zur Optimierung der Kommissionierung bietet.

Parallel-Kommissionierung

„Der Auftrag wird in mehreren Zonen gleichzeitig kommissioniert.

Vorteile:

- „Der Auftrag kann schneller kommissioniert werden, da er in jeder Zone unabhängig behandelt wird.

- „In den verschiedenen Zonen kann selbstständig gearbeitet werden. Das bedeutet, dass Sie nicht warten müssen, bis die Bestellung in einer anderen Zone kommissioniert wird.

Nachteile:

- „Die Artikel einer einzelnen Bestellung müssen aus den verschiedenen Zonen gesammelt (konsolidiert) werden. Dies ist ein zusätzlicher Arbeitsprozess.

- Es bedarf einer Auftragszusammenführung, um die Artikel aus den verschiedenen Zonen zusammenzuführen.

- Erfordert mehr Administration, da Sie sicherstellen müssen, dass alle Zonen parallel arbeiten.

Parallelkommissionierung ohne Konsolidierung

Der Nachteil der Auftragszusammenführung bei gleichzeitiger Kommissionierung in mehreren Zonen kann vermieden werden, indem die Bestellung nicht abgeholt, sondern die Artikel einzeln aus jeder Zone versendet werden.

Vorteile:

- „Der Auftrag kann schneller kommissioniert werden, da er in jeder Zone unabhängig behandelt wird.

- Kein Konsolidieren und Sortieren der Ware erforderlich.

Nachteile:

-

Die Sendung wird in mehreren Paketen verschickt.

-

Schlechte Auslastung der Versandkartons.

-

Wahrscheinlich höhere Versandkosten. Dies ist jedoch nicht zwingend der Fall, da Waren aus den verschiedenen Zonen gegebenenfalls vorteilhaft mit unterschiedlichen Transportmitteln versendet werden können.

Konfiguration der Kommissionierstrategie

Die Kommissionierstrategie kann mit einigen Parametern konfiguriert werden.

Registry → Orders → PickingStrategy

| Parameter | Wert | Anmerkungen | ———————– | ————— | ———- ——————————————————– | UseNewReleaseStrategie | 1 | Für die neueste Version der Release-Strategie auf 1 setzen. | Allgemein | 1/2/3 | 1: Weise (*), 2: Leere Orte<, 3: Am besten geeignet</p></td> | WiseBestFit | 0/1 | StandortStrategie | Standard 0/1/2 | 0: Fest, 1: FIFO, 2: Schwebend |

„Die Wise-Strategie verwendet ein spezielles Konzept, bei dem jeder Standort einen fertigen Typencode (1 bis 5) hat. Dies kann verwendet werden, um das Lager in Bereiche zu unterteilen, die detaillierter als Zonen sind. Bei Anwendung der Wise-Strategie gilt Folgendes:

- „Versuchen Sie, wenn möglich, alles aus einem Bereich herauszupicken.

- Zuerst in Bereich 1 suchen, dann 2 usw.

Standardbereichstypen:

- „Schnelle Läufer.

- Automatisieren.

- Flowrack.

- Regale.

- Puffer.

Konsolidierung und Versand

Die Konsolidierung erfolgt von einem PC Lesen Sie hier mehr.

Nachschub

Nachschub ist der Vorgang des Befüllens von Kommissionierplätzen aus Pufferplätzen.

Eine einfache Möglichkeit zum Auffüllen ist der PDA und der Nachschubliste.

Beispiel für Durchlaufregale, gefüllt mit Ware von Paletten direkt dahinter.

Barcodes verwenden

Barcodes können mit großem Vorteil in Logisoft verwendet werden, einige der Funktionen, die Barcodes verwenden, sind:

- Überprüfen, ob der richtige Artikel kommissioniert wird durch Probelesen des Barcodes (entweder Artikelnummer oder EAN-Nummer).

- Überprüfen, ob die Kommissionierung zum/vom richtigen Standort erfolgt, indem ein Barcode am Standort gelesen wird.

- Überprüfen, ob die Kommissionierung in/aus der richtigen Bestellung erfolgt, indem ein Barcode auf der Bestellung oder dem Karton, in dem die Bestellung kommissioniert wird, gelesen wird.

- „Anerkennen, dass eine Funktion abgeschlossen wurde, zum Beispiel eine Auswahl, bei der die Alternative oft das Drücken einer Taste oder eines Touchscreens wäre.

- Um einen Kommissionierwagen zu aktivieren. Durch das Scannen des Barcodes auf dem Warenkorb wird dieser automatisch aktiviert, ohne dass Sie ein spezielles Fenster öffnen müssen.

- „Um die Kommissionierung in eine Kiste oder die Einlagerung in eine Kiste einfach durch Scannen des Barcodes zu aktivieren.

- Sonderfunktionen wie der Etikettendruck können auch durch spezielle Barcodes aktiviert werden.

„Dass Logisoft Strichcodes verwenden kann, um Sonderfunktionen zu aktivieren, liegt daran, dass die Strichcodes mit Sonderzeichen kodiert wurden, die Logisoft erkennen kann und somit weiß, dass es sich beispielsweise um einen Kommissionierwagen und nicht um einen Artikel handelt gescannt wird. Daher ist es wichtig, dass Logisoft Etiketten für Kartons und Kommissionierwagen etc. druckt, da der Strichcode sonst nicht die richtigen Informationen enthalten würde. Shark hat zahlreiche Funktionen zum Drucken von Barcode-Etiketten integriert.

Benutzerverwaltung

Logisoft verfügt über ein System zur Benutzerauthentifizierung und Kontrolle der Benutzerrechte.

Einloggen

Wenn Logisoft gestartet wird, wird ein Anmeldebildschirm angezeigt. Dieser kann zwei Layouts aus der Konfiguration auswählen. Die Standardkonfiguration zeigt für jeden Benutzer eine Schaltfläche an. Die Schaltfläche kann einfach über einen Touchscreen bedient werden. Wenn dem Benutzer ein Passwort gegeben wurde, wird ein Passwort-Bildschirm angezeigt, der korrekt ausgefüllt werden muss, um fortzufahren.

Bei vielen Benutzern sind die Schaltflächen nicht sehr sinnvoll, und Sie können stattdessen wählen, dass Sie in einem Dialog, der beim Drücken von “Anmelden” angezeigt wird, einen Namen und eventuell ein Passwort eingeben müssen.

„Es ist auch möglich, sich durch Scannen eines Barcodes anzumelden. Zwei Methoden werden unterstützt:

- Logisoft druckt für jeden Benutzer einen speziellen Strichcode, der Strichcode enthält verschlüsselte Informationen einschließlich eines Passworts, das eine sofortige Anmeldung durch Scannen des Strichcodes ermöglicht.

- Ein spezieller Barcode öffnet den Login-Dialog, von dem aus ein weiterer Barcode mit Benutzer-ID gescannt werden kann. Dies ist eine einfache Möglichkeit, eine Arbeitgeberkarte zu scannen, ohne dass eine Tastatur für die Anmeldung benötigt wird.

„Eine dritte Möglichkeit besteht darin, eine Zugangskarte in Kombination mit einem Kartenlesegerät zu verwenden (normalerweise als Tastaturgerät über USB mit dem PC verbunden). Der Code der Karte kann im Benutzer-Setup-Bildschirm aufgezeichnet und später beim Lesen der Karte erkannt werden.

Spezielle Benutzergruppen erstellen

Es ist möglich, spezielle Benutzergruppen mit dedizierten Benutzerrechten zu definieren.

Einschränken des Zugriffs auf bestimmte Fächer

Funktion, mit der gesteuert wird, wer in Automaten bestimmte Schalen entnehmen und einlagern kann. Fächer können eingeschränkt werden, sodass nur einige Benutzer die Fächer abrufen können.

Automatische Abmeldung

Der Logisoft PC-Client kann so konfiguriert werden, dass er sich nach einer gewissen Leerlaufzeit automatisch abmeldet.

This is an automatic machine translation from english, we apologize for any translation errors. Use the english source as reference